ゴルフボールOEM(中国生産)で品質とコストを両立するには、日本金型だけでなく、材料・工程条件・受入基準を固定し、測定成績書と受入記録で再現性を証拠化することが必須です。稟議では「中国生産=品質不安」を否定せず、この証拠セットで説明できる形に落とすと前に進みます。

ゴルフボールのハイブリッド製造とは?

日本側で金型の再現性を固め、中国側で量産のコストとスピードを取る方式です。仕様書・測定成績書・受入記録で再現性を示し、稟議で説明できる形に落とします。

加えて、変更時の再承認ルールまで決めると説明がぶれません。「日本金型=必ず高品質」ではありません。品質は金型・材料・工程条件・QCの掛け算です。まず全体の流れを、同じ言葉でそろえるのが近道です。そのうえで「同じ球」の定義(KPIと合否)を先に固定します。

品質を外観(分型線・バリ)、寸法(直径・真球度)、ばらつき(重量・圧縮)、耐久(印刷・塗膜)、弾道(散布)に分解すると、固定すべき場所が明確になります。特に「ウレタン」は、熱硬化キャストとTPU系の射出成形カバーが混同されやすく、用語ズレがトラブル源です。材料体系と構成(カバー種・硬度・配合範囲)を仕様に落とします。なぜ重要か:製造モデルで管理点と失敗パターンが変わります。

| 製造モデル | 管理点 | 代表リスク | コスト影響 | 推奨用途 |

|---|---|---|---|---|

| 日本一貫 | 工程固定 | 高コスト化 | 高 | 最上位(国内一貫) |

| ハイブリッド | 仕様書+証拠 | 運用不備 | 中 | 中〜上位(品質重視でコスト最適化) |

| 一般海外OEM | 価格優先 | ばらつき | 低 | 低単価(価格最優先) |

結論:まず「対標球」と必須KPI(外観・寸法・ばらつき・耐久)を社内で固定します。

✔ 正しい理解 — 日本金型は“条件の一部”で、品質は設計と運用で決まる

金型・材料・工程条件・検査の固定がそろって初めて、再現性が証拠として積み上がります。

✘ よくある誤解 — 日本金型にすれば自動的に日本品質になる

工程条件や材料が揺れると、同じ金型でも外観欠陥や散布の広がりが増えるため、受入基準まで設計します。

日本製金型は何が違い、どこが効く?

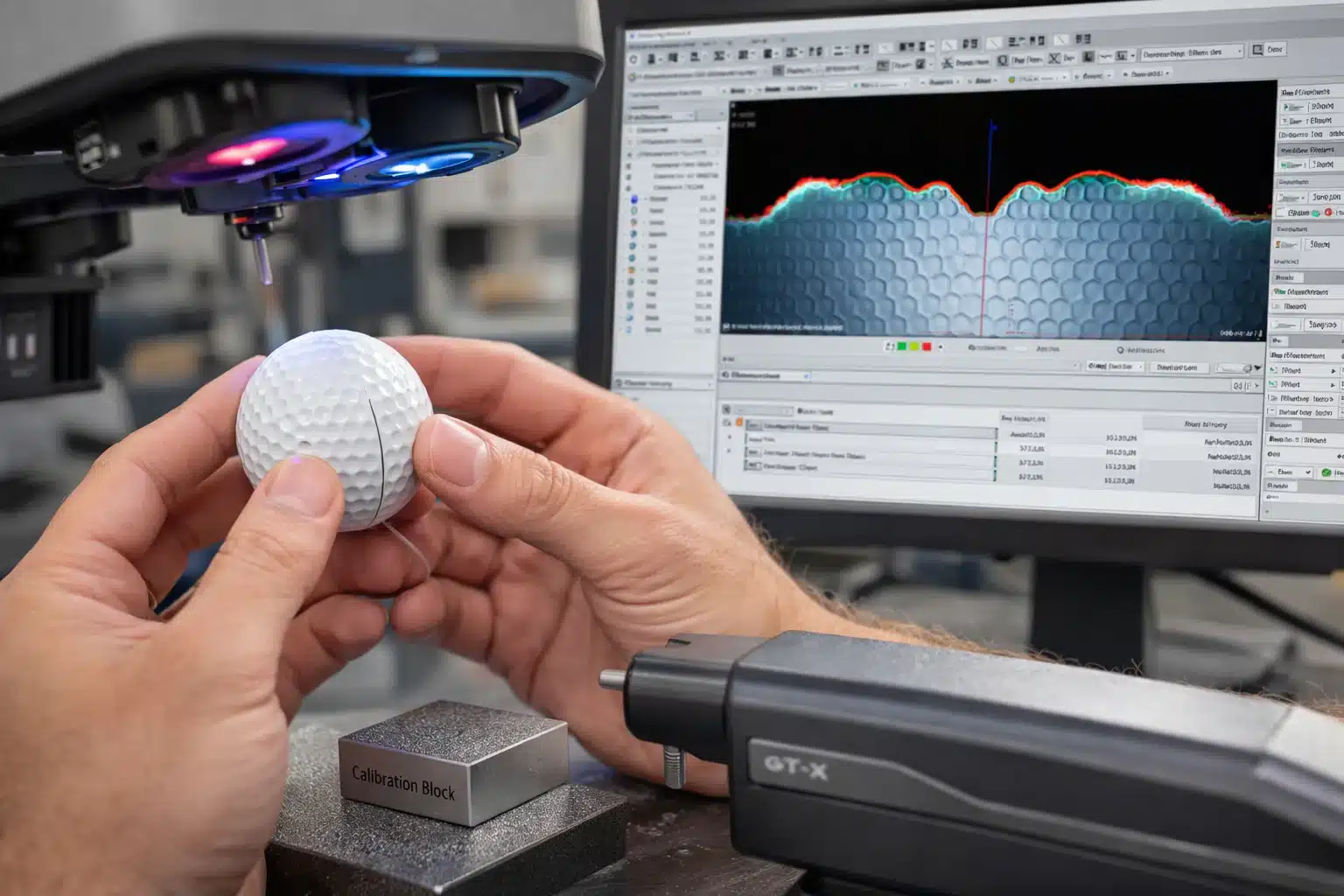

金型の価値は初回精度より、量産で劣化しても崩れにくい復刻性と、型腔間の揺れを抑える加工・表面処理にあります。判断は型腔間データとメンテ記録を、測定条件を揃えて比較して行います。

飛距離の前に、外観欠陥とディンプル幾何を見ます。外観が崩れると、性能の説明以前に止まります。見るべき点を「効く場所」に分けると迷いません。まずは測定条件(治具・頻度・記録)を揃え、比較の土台を作ります。

効く場所は①ディンプル幾何(深さ・輪郭・エッジR)②真球度と同心度③排気④表面粗さ・コーティング⑤寿命とメンテです。日本の強みが出やすいのは「長期の復刻性」ですが、中国の上位工場でも近い水準は狙えます。差が開くのは、測定の運用(頻度・治具・記録)と、研磨や補正を含むメンテ体制です。

| 受入項目 | 測定方法 | 証拠書類 | 合否の決め方 |

|---|---|---|---|

| ディンプル幾何 | 三次元測定 | 測定成績書 | 代表点で許容 |

| 真球度/同心度 | ゲージ/測定 | 記録表 | 上限値で判定 |

| 表面粗さ | 粗さ計 | 測定記録 | 上限値で合意 |

| 排気/欠陥 | 外観観察 | 写真台帳 | 限界見本 |

| 寿命/メンテ | ログ運用 | メンテ記録 | 周期で合意 |

ディンプル精度と外観欠陥はどうつながる?

分型線・バリ・排気痕はディンプル配列と表面粗さを局所的に崩し、揚力・抗力とスピン軸の安定性を乱して散布のばらつきを増やします。だから外観は見た目ではなく、限界見本+数値基準(高さ・面積・位置)で合意します。

ポイントは「欠陥=見栄え」ではなく「欠陥=空力と回転の再現性の乱れ」です。分型線やバリは“実質的な突起”になり、境界層の剥離や左右の抵抗差を生みやすく、同一ロットでも曲がり幅が増える原因になります。排気不良(排気痕・微細な欠け)は局所の粗さや形状欠損として効き、特にスピンが高い条件で差が出やすいので、位置(どこに出るか)まで含めて管理します。

| 欠陥(見える症状) | 起こりやすい要因 | 散布への主な影響 | 受入での決め方(証拠) |

|---|---|---|---|

| 分型線の盛り上がり | 型合わせ・磨耗・条件ずれ | 左右差→曲がり/散布拡大 | 高さ上限+限界見本+写真台帳 |

| バリ(エッジ) | 切断/トリミング不良 | 突起→抵抗増・不安定 | 面積/長さの上限+再加工可否 |

| 排気痕・欠け | 排気不足・離型不良 | 局所粗さ→再現性低下 | 発生位置の許容範囲+NGルール |

| ディンプル欠損/潰れ | 成形圧/温度/型面汚れ | 空力のブレ→弾道ばらつき | 三次元/拡大観察の記録+合否基準 |

結論:外観項目は「限界見本(OK/NG)」「測り方(倍率/照明/角度)」「数値(高さ・面積・位置)」をセットで固定し、ロット判定できる形にします。

✔ 正しい理解 — 差は“金型単体”より“測定とメンテの運用”で拡大する

同じ精度でも、再測定・補正・研磨・予備キャビティ(予備型腔)の有無で、型腔間差と欠陥の出方が変わります。

✘ よくある誤解 — 金型の国籍だけで優劣が決まる

比較は「型腔間データ」「劣化後の再測定」「メンテ記録」の3点で行い、運用設計ごと評価します。

中国量産で日本品質を守る受入基準は?

中国生産の成否は、受入基準を数値・写真・限界見本で固定し、AQL抜取でロット判定できるかで決まります。初回量産などのトリガー条件で検査を強化し、追加抜取とロット保留までを運用ルール化します。

外観の厳しさと色差ΔEは、先に書面化して合意します。検査は「やる」より「いつ強化するか」が問われます。現場が迷わないように、判定と動きを一体化します。

SOPは①開梱と包装確認②AQL抜取③重量・直径・真球度④印刷耐久(擦過・付着)⑤写真とロット紐付けが骨子です。加えて「検査強化のトリガー条件」を持つと稟議で強いです。初回量産・材料変更・段取り替え・設備メンテ後は抜取を厳格化し、重要特性が閾値を超えたら追加抜取またはロット保留、安定が連続したら通常へ戻す運用にします。

| 項目 | 許容の考え方 | 測定器 | 証拠 | NG時の処置 |

|---|---|---|---|---|

| 分型線/バリ | 高さで合意 | ルーペ | 写真 | 仕分け/再加工 |

| 気泡/異物 | 面積で合意 | 目視 | 台帳 | 全数再検 |

| 重量/直径 | 範囲で合意 | 秤/ゲージ | 記録表 | ロット保留 |

| 真球度 | 上限で合意 | 測定治具 | 記録 | 追加抜取 |

| 色差ΔE | 基準光源 | 色差計 | 測定表 | 条件見直し |

| 印刷耐久 | 回数で合意 | 治具 | 試験票 | 塗膜/インク変更 |

結論:限界見本(OK/NG)を先に作り、検査写真の撮り方まで統一します。

✔ 正しい理解 — 試作と量産は“別物”として、トリガー条件で管理する

連続生産や段取り替えで揺れるため、検査強化・追加抜取・保留の条件を決めると再現性が守れます。

✘ よくある誤解 — 試作が良ければ量産も同じになる

量産では材料ロットや作業者差が乗るので、統計とルールで“同じ”を運用します。

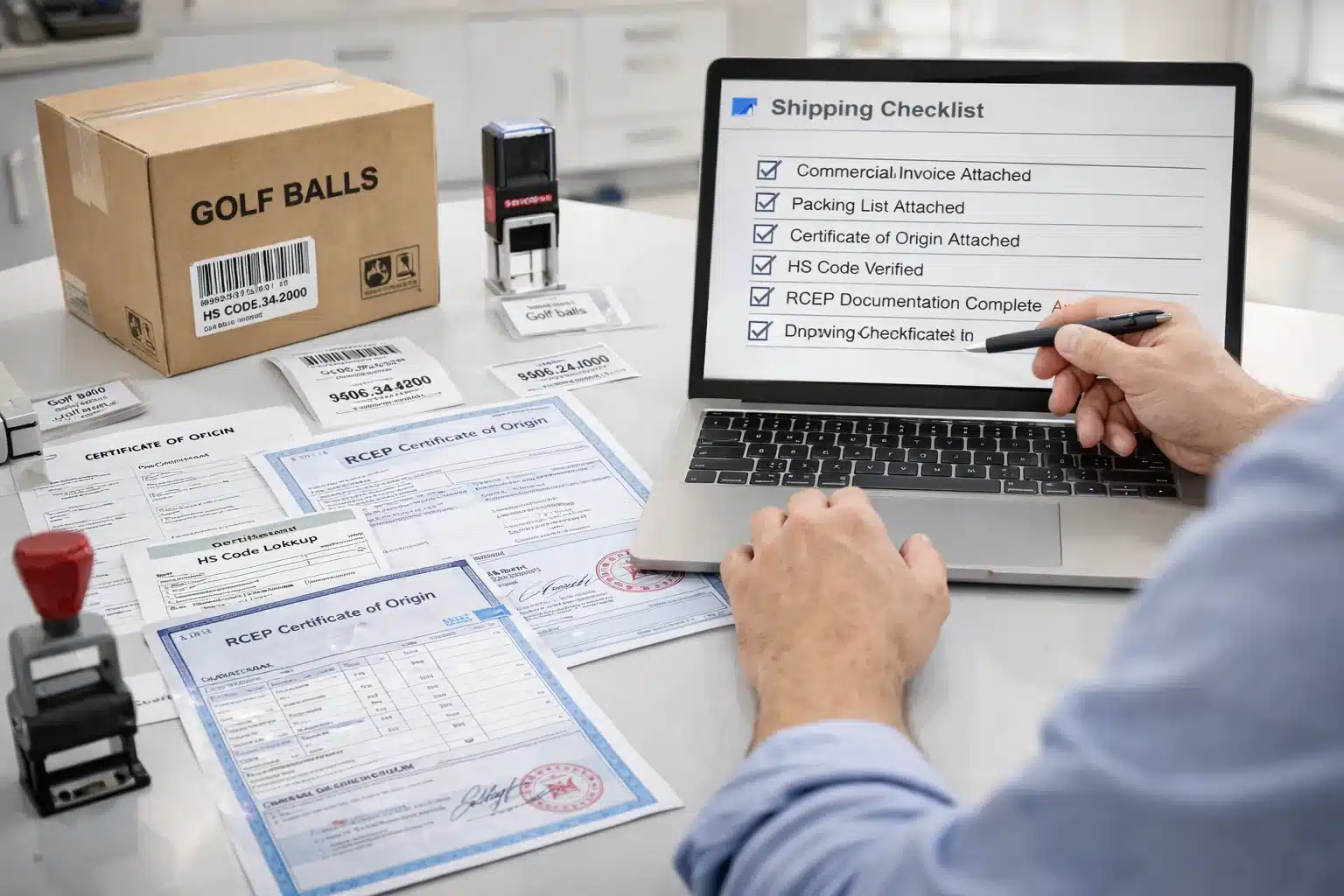

RCEPと関税無税はどう確認する?

HS9506.32(ゴルフボール)で税率と協定適用を確認し、原産地証明方式と保存ルールまで決めて申告不備を避けます。(2026年1月現在)税率表で確認した版情報も残します。

痛点は関税より、書類不備で特恵が外れることです。確認先と保存ルールが曖昧だと、再現できません。初回は「手順化」まで含めて稟議資料にします。税率の結論だけでなく、「どの表をいつ見たか」まで残すと再現できます。

手順は次の5点です。

1) HSの確定

2) 公的な税率表で、基本税率と協定税率を確認(参照した版・日付も保存)

3) RCEPの原産地証明方式を選択(輸出者または輸入者の自己申告等)

4) 積送要件を確認

5) 輸入申告時に提示し、社内で保存ルールに沿って保管

運用では、品目説明の整合・根拠書類の保管・変更時の再確認までをセットで回します。

また消費税は輸入時に納付が発生するため、資金繰り(納付タイミング)も同時に見立てます。

| HS | 税率確認 | 原産地証明 | 積送 | 申告時の注意 |

|---|---|---|---|---|

| 9506.32 | 表で照合 | 方式選択 | 条件確認 | 記録保存 |

| 品目説明 | 用途整理 | 産地根拠 | 書類整合 | 不備で失効 |

| 変更管理 | 再確認 | 保存期間 | 差替え | 再発防止 |

稟議が通る提案書はどう作る?証拠とリスク管理

稟議はコスト差より、品質を担保する証拠とリスク対策を先に示すほど通ります。MOQ・交期・生産停止リスクまで一枚に整理し、責任分界を明確にすると説明責任を守れます。

上司が怖いのは品質事故と欠品です。数字より「止まらない設計」を示すと安心が取れます。条項レベルの打ち手まで書けるかが分かれ目です。反対意見は「品質事故」「欠品(生産停止)」「説明責任」に集約されるため、先回りして潰します。

証拠セットは、①金型精度の測定成績書(三次元)②型腔間ばらつきデータ(CPK・推移)③印刷/塗装の耐久試験④弾道・散布の再現性⑤メンテログが基本形です。

生産停止を避けるには、予備キャビティ(予備型腔)と消耗部位の交換計画、現地で修理を完結できる体制(対応期限の合意)、代替策(予備模・複製模・緊急生産枠)を条項として明文化します。

MOQは試作・試産・量産で分け、交期は繁忙期の生産枠確保と検査工数込みで見積もります。

| 証拠 | 見たい不安 | 受入基準 | バックアップ策 | 責任分界 |

|---|---|---|---|---|

| 3D測定 | 金型精度 | 許容合意 | 追加測定 | 作り手 |

| 型腔間データ | ばらつき | CPK条件 | 追加抜取 | 工場側 |

| 耐久試験 | ブランド毀損 | 回数基準 | 条件変更 | 共同 |

| 散布データ | 性能再現 | 閾値設定 | 条件見直し | 共同 |

| メンテログ | 欠品 | 周期合意 | 予備模/複製模 | 工場側 |

✔ 正しい理解 — 適合リスト掲載は“適合”の証明で、品質順位の証明ではない

大会要件や販路要件の確認には有効ですが、型腔間データや耐久試験の代わりにはなりません。

✘ よくある誤解 — 掲載されていれば品質スコアが高い

稟議では「測定・試験・ログ」の証拠を優先し、適合情報は補助として位置付けます。

よくある質問

中国生産でも本当に“同じ球”になりますか?

可能ですが、金型だけでは足りず、材料・工程条件・型腔間データ・受入判定を固定した場合に限られます。

試作は条件が理想寄りになりやすいので、連続生産でCPKとロット推移を取り、外観と寸法をAQL抜取で判定できる状態にします。弾道は散布の閾値を先に決め、測定の前提(打点・環境)もそろえます。証拠がそろうほど「同じ」の定義が社内でぶれません。

日本金型はどこまで日本で作るべきですか?

母型や重要部位を日本で固め、量産地では複製と予備キャビティ、メンテまで回す設計が堅実です。

返送修理だけに頼ると、生産停止と欠品リスクが上がります。稟議では「基準は日本」「運用は現地完結」を軸に、測定方法、研磨・交換の周期、予備キャビティの数量と責任分界まで示すと通りやすくなります。

「ウレタンカバー」と書いてあればツアー球相当ですか?

相当とは限りません。熱硬化キャストとTPU系の射出成形カバーは別物なので、材料体系と試験条件を仕様で固定します。

用語が同じでも硬度、スピン、耐久、打感が変わります。材料名だけで判断せず、カバー構成、硬度や圧縮、耐摩耗の試験方法まで合意します。ここが曖昧だと、受入時に「想定と違う」が起きやすくなります。

MOQはどう決めるのが現実的ですか?

MOQは試作・試産・量産で分けて考え、量産MOQは包装仕様と検査工数、歩留まりを含めて決めます。

試作は少量で検証し、試産は連続生産の安定を見るため一定量が必要です。量産は箱・内装・印刷段取りが乗るためMOQが上がりやすく、受入検査の抜取計画や再加工の余力も影響します。「段階別MOQ」と「増産条件」をセットで示すと説明が通ります。

交期と繁忙期の断供はどう避けますか?

繁忙期は工程負荷が跳ねるため、生産枠確保と安全在庫、代替策(予備模・複製模)がセットで必要です。

対策は「早い工場探し」より、段取り替え・材料手配・検査工数を前提にした計画が効きます。緊急生産枠、材料切替時の検査強化、輸送遅延時の優先順位まで書くと、欠品不安を下げられます。

IPや配方はどう守るのが現実的ですか?

鍵は契約だけでなく運用です。情報分割(分割管理)、原料のコード化、工程条件の権限管理で漏えいリスクを下げます。

高付加価値球ほど、配方と工程条件が差別化要因です。原料は分割管理し、キー原料はロット管理と入出庫記録を徹底します。工程条件はアクセス権限と変更ログを持ち、違反時の負担を条項に入れると抑止力が上がります。

初回発注のおすすめ手順はありますか?

試作Aで仕様確定、連続2〜4週の試産Bで安定性検証、条件を変える試産Cで揺れを確認して量産に入ります。

試作Aは「作れる」の確認、試産Bは「続けても同じ」の確認です。試産Cでは材料ロット、段取り替え、設備メンテ後などを想定し、トリガー条件による検査強化が機能するかを見ます。段階ごとに合否基準と提出証拠を決めると稟議が短くなります。

まとめ:日本金型×中国生産を成功させる要点

「中国生産=品質不安」は否定せず、仕様・測定・受入基準・メンテ・貿易書類をセットで設計し、再現性を“証拠”で説明できる形にするのが近道です。稟議ではコスト差より、この証拠設計と責任分界が示せるかが通過点になります。

稟議で説明しやすい順に、実務の打ち手を整理します。

1) 対標球とKPIを固定(外観・寸法・ばらつき・耐久・散布)

2) 受入基準は限界見本とAQL抜取、トリガー条件による検査強化まで書面化

3) 証拠パッケージ(測定成績書・型腔間データ・耐久試験・散布・メンテログ)を稟議の軸にする

4) 品質と供給を守るメンテ設計(予備キャビティ、現地修理時限、代替策)を条項レベルで定義する

5) HS確認と原産地証明方式、保存ルールまで含めて貿易実務を運用化する

あわせて読みたい — 日本のバリュー系ゴルフボールは中国OEMで代替できるか?