結論として、ゴルフボールのディンプル数は「多ければ多いほど飛ぶ」わけではありません。現代のボールでは、おおよそ300〜400個が最適なゾーンと考えられています。

本記事では、この結論に至る理由と、自社ブランドのゴルフボールOEM開発でどのディンプル設計を選ぶべきかを、空気力学・金型精度・塗装膜厚・USGAルールの観点から、B2Bバイヤー向けに整理して解説します。

最適なディンプル数は300〜400個?

現代のゴルフボールのディンプル数は、おおよそ300〜400個が最適ゾーンです。この範囲なら空気抵抗と揚力のバランスが良く、飛距離と直進性を両立しやすくなります。

まずは「ディンプル数は多いほど飛ぶのか?」という疑問に結論から答えます。OEM開発で押さえるべき黄金ゾーンと、その裏付けとなる空気力学の基礎をコンパクトに整理します。

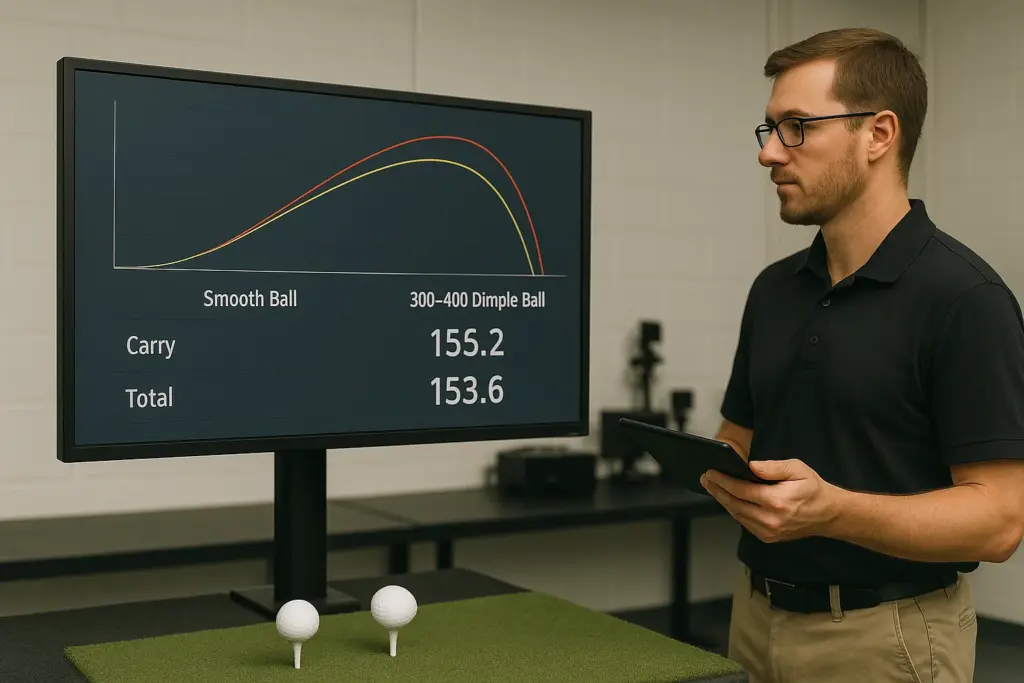

ゴルフボールのディンプル数と飛距離の関係を簡易軌道モデルで比べると、「無ディンプル球」が約135ヤード程度しか飛ばないのに対し、ディンプル数300〜400個前後のボールでは210〜220ヤードまでキャリーが伸びる結果が得られます。一方で、450〜500個クラスまで増やすと揚力は増えても抗力も増えやすく、飛距離は200ヤード台前半にわずかに後退します。つまり、ディンプル数と飛距離の関係は単調増加ではなく、300〜400個付近に最適ゾーンがあると考えるのが実務的です。

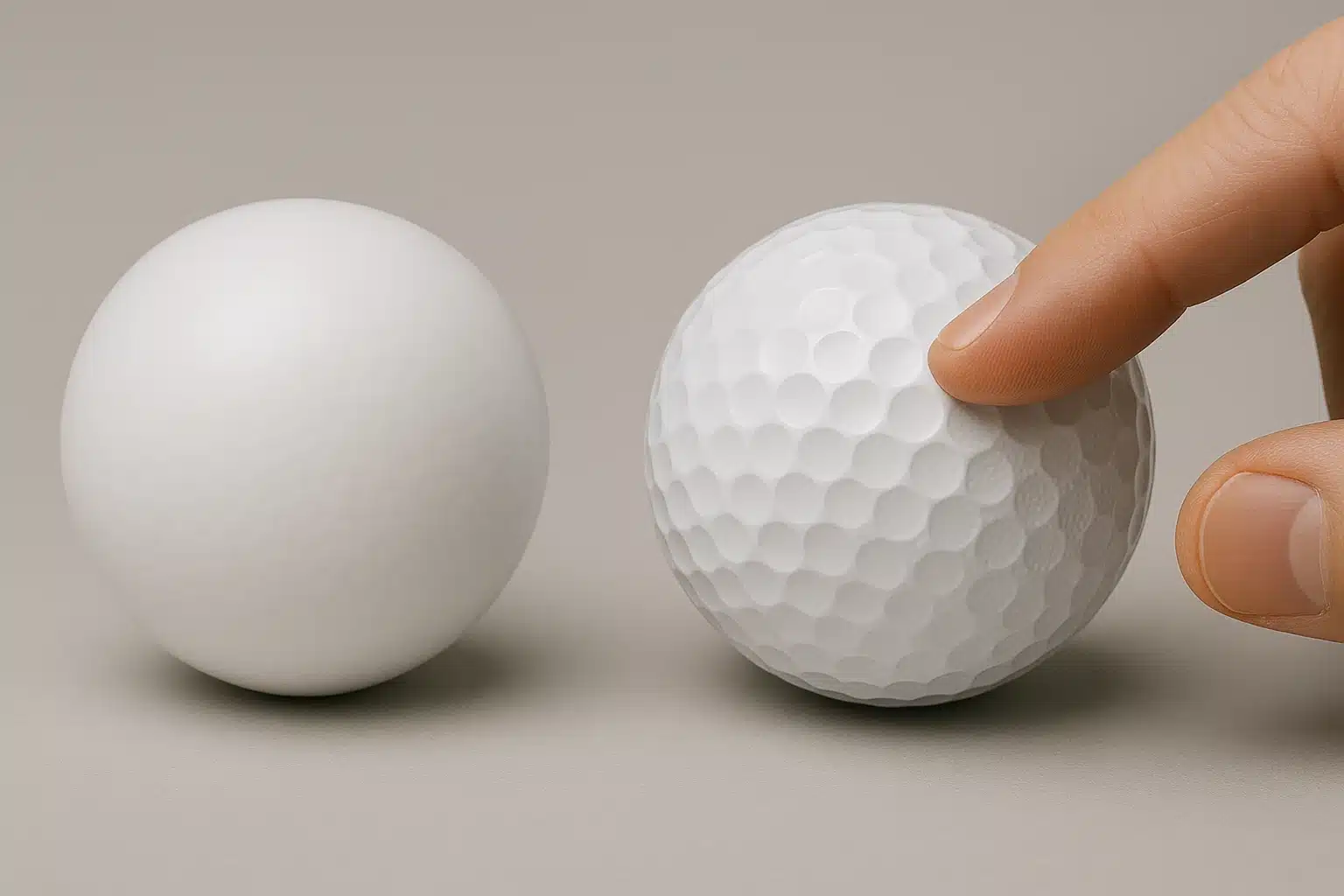

ツルツルの球(ディンプル無し)とディンプル付き球では、球の後ろにできる「尾流」の大きさが決定的に違います。滑らかな球では境界層が早い段階で剥離し、後方に大きな低圧の空気のかたまりができるため、圧力抗力が大きくなります。対して、ディンプル付き球では、表面の窪みが境界層を意図的に乱流化し、剥離位置を後ろにずらすことで尾流を細く絞り、抗力を下げる役割を果たします。この「尾流をどこまで絞れるか」が、ディンプル設計の核心です。

さらに、公開されたCFDシミュレーション(COMSOL Multiphysics)では、同じ7番アイアン・同じ打ち出し条件で比較すると、無ディンプル球のキャリーが約120m、有ディンプル球が約150mと報告されており、約25%の距離差が確認されています。OEM開発では、この空力的なメリットを前提にしつつ、「何個・どの形・どの深さで最適なCd(抗力係数)とCl(揚力係数)の組み合わせを作るか」が設計の勝負どころになります。

| ディンプル数 | 特徴 | 主な用途 |

|---|---|---|

| 300〜350個 | 空気抵抗を減らし、伸びのある中弾道 | ディスタンス系ドライバー向け |

| 350〜450個 | 揚力を安定させ、コントロール性重視 | スピン系/バランス系モデル |

| 500個以上 | 空力干渉のリスク増大、設計難易度が高くニッチ | 特殊モデル/実験的コンセプトボール |

✔ 正しい理解 — ディンプル数が同じでも飛距離は変わります

同じ「350個」でも、表面被覆率・深さ・エッジ形状・塗装膜厚が違えばCd/Clのバランスが変わり、キャリーや滞空時間は大きく変動します。ディンプル数は“設計の一要素”に過ぎません。

✘ よくある誤解 — 「350個ならどの工場で作っても同じ性能」

実際には金型精度(±0.005mmクラス)や塗装プロセス、素材配合の違いが弾道の再現性に直結します。見積もり比較では「数」だけでなく、製造条件・QC体制まで確認する必要があります。

空気力学の基本:抗力(Drag)と揚力(Lift)のバランス

ディンプル数の最適値を理解するには、ゴルフボールに働く抗力と揚力のバランスを押さえる必要があります。ここでは数式ではなく、設計判断に使えるレベルで整理します。

ディンプルのない滑らかな球では境界層が主に層流のまま球体側面付近で剥離し、大きな尾流と高い圧力抗力が支配的になります。一方、ディンプル付き球では、窪み部分で境界層が早い段階で乱流に変わり、エネルギーの高い流れが球体後半まで貼り付くため、剥離位置が後ろに移動します。その結果、尾流が細く・短くなり、抗力が減少し、同じ初速でも滞空時間とキャリーが伸びます。

ここにスピンによるマグナス効果が加わると、揚力が発生します。OEMでは、想定ヘッドスピードと回転数に対して、CdとClの「窓」をどこに置くかを決めるところからディンプル設計が始まります。レイノルズ数(流れのスケールと粘性の比)も関係しますが、実務的には「中速アマチュア用」「ハイスイングスピード用」とターゲットを分けてCd/Clレンジを設計するのが現実的です。

数が多すぎると逆効果?「吹き上がり」と距離ロスのリスク

ディンプルを増やせば揚力は増えやすくなりますが、あるポイントを超えると弾道が吹き上がり、高すぎる軌道のせいでトータル距離が落ちるリスクが出てきます。

ディンプル数が過剰になると、境界層が過度に乱れ、揚力係数Clが大きくなりすぎる一方で、抗力係数Cdも再び増加に転じる場合があります。その結果、ボールは高く上がるものの前方向の速度が削られ、向かい風では特に距離ロスが顕著になります。かつて1000個クラスの超多ディンプルモデルが話題になったこともありますが、量産性・対称性・実戦性能のバランスから見るとニッチな存在にとどまりました。

OEM開発では、「理想条件での最大飛距離」だけでなく、ミスヒットや風の影響も含めた「実効距離」をどう稼ぐかが重要です。その意味で、300〜400個という黄金ゾーンは、多くのプレーヤーと実際のコース条件に対して安定した弾道を提供しやすい現実的な回答と言えます。

OEMで数より形状と配置が重要なのはなぜか?

OEM開発では、ディンプルの個数よりも表面被覆率と深さ・エッジ形状の均一性を重視し、形状と配置を最適化して揚力の安定と対称性テスト合格を狙うことが重要です。

次に、同じ300〜400個でも「どんな形・並べ方にするか」で性能が変わる理由を整理します。ここはOEMの差別化ポイントになりやすい部分です。

丸型ディンプルは金型加工と脱型が容易で、バリや欠けが少なく、量産安定性とコスト面で非常に有利です。一方、六角形や複合形状のディンプルは、同じ個数でも表面被覆率(カバー率)を高めやすく、境界層をより均一に乱流化できるため、弾道の安定性や見た目の差別化に貢献します。ただし、形状が複雑になるほど金型費用とメンテナンス難度は上がり、対称性管理にも注意が必要です。

USGA/JGAルール自体はディンプル形状や個数を直接規定していませんが、球形対称性を求めています。ディンプルの帯が特定方向に偏っていたり、北半球と南半球でパターンが大きく異なったりすると、対称性テストでNGになる可能性があります。そのためOEMでは、カバー率とブランド性を両立させつつ、「どの軸で回してもほぼ同じ空力になる」ような配置設計と公差管理が欠かせません。

丸型 vs 六角形?表面被覆率(カバー率)を上げる設計の考え方

ディンプル形状に関して「なぜ多くのブランドが六角形ディンプルを採用するのか?」という疑問には、見た目以上の空力的合理性があります。

丸型ディンプルを三角格子状に配置した場合、どうしても丸と丸の間に「地肌」の部分が残ります。ここが多いと表面被覆率が下がり、境界層の状態が場所によってムラになりやすく、スピン軸がぶれやすくなります。これに対し、丸型と六角形を組み合わせたハニカム状の配置では、同じ個数でも隙間を減らしやすく、ボール全周で均一な圧力分布を作りやすくなります。

Golfaraでは、汎用的な丸型三角格子パターンだけでなく、六角形や複合形状を混在させたカスタムパターンにも対応可能です。CAD設計段階でカバー率や対称性を可視化し、ターゲット層に合わせたディンプルパターン案を複数ご提案することができます。

深さ(Depth)の重要性:数ミクロンの差が弾道を変える

ディンプルは「深さ」が数ミクロン変わるだけで揚力と抗力のバランスが変わり、同じモデルでも弾道がばらつく原因になります。

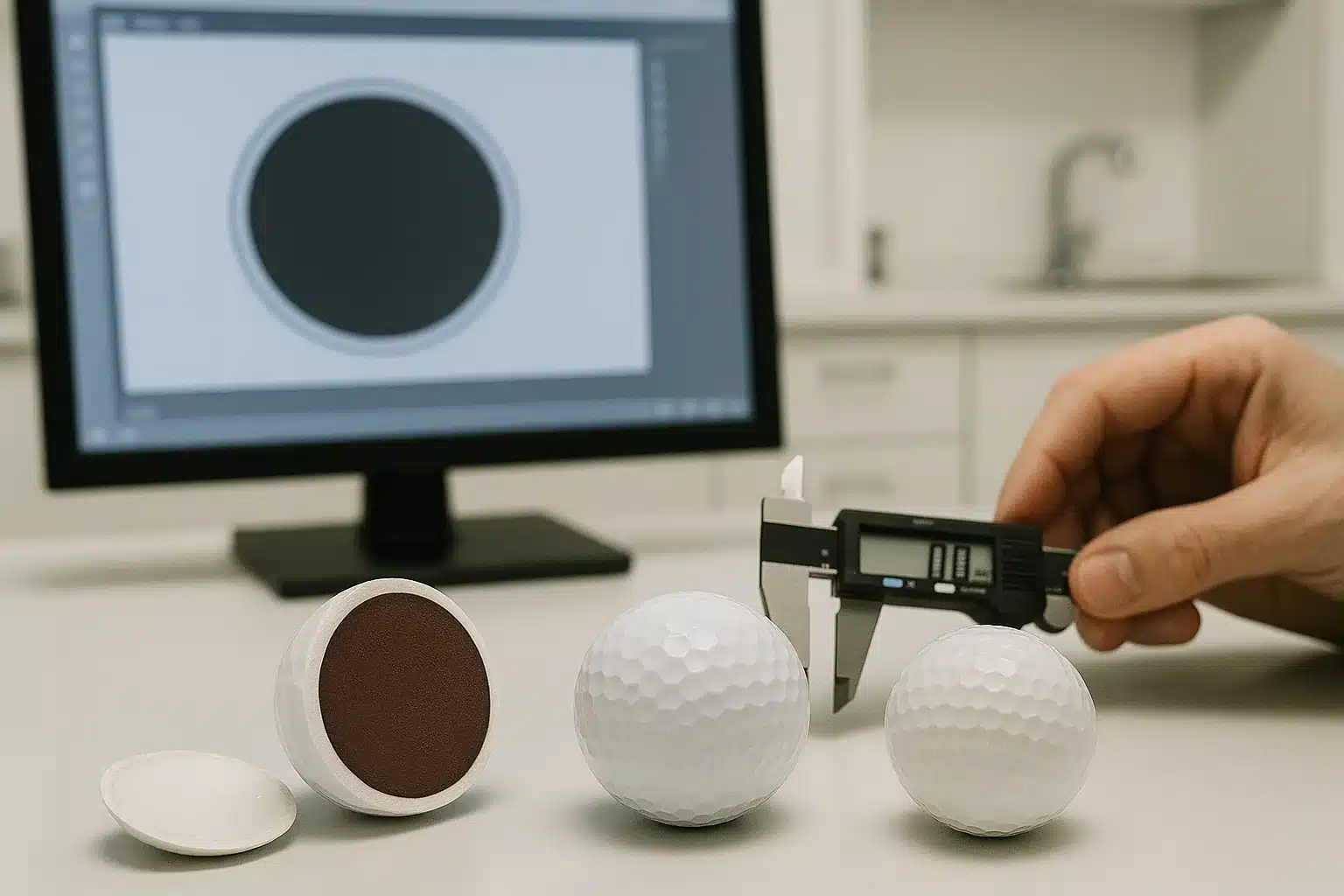

一般的なディンプル深さは約0.20〜0.25mm程度とされます。このとき、金型公差±0.005mmは、深さで見ると約±2.5%に相当します。一見小さな数字ですが、Cd/Clの組み合わせが微妙に変化し、高ヘッドスピード帯ではキャリーが数ヤード単位で違ってくることもあります。そのため、金型製作とメンテナンスでこのレベルの精度を維持できるかどうかは、Tourレベルの一貫性を目指すうえで重要なポイントです。

また、金型の磨耗や研磨過多でディンプルが浅くなると、揚力が低下して球が「伸びない」状態になります。OEMの現場では「試作時は良かったのに、量産で少し飛ばなくなった」というトラブルの多くが、実は金型の状態変化や塗装膜厚の変動に起因しています。Golfaraでは、金型状態の定期測定と研磨ルールを設け、ロット間で空力性能のばらつきを抑える運用を行っています。

GolfaraのOEMはどうディンプル性能を再現するか?

Golfaraは、ディンプルからコア・カバー厚み・塗装膜厚まで一体管理し、設計通りの空力性能を量産で再現します。

また、精密金型と塗装プロセスをUSGAルール前提で設計することで、安定した飛びとスピン性能を確保しています。

ここでは、理論だけでなく、実際にOEM工場がどのようにディンプル設計を量産へ落とし込んでいるかを、Golfaraの工程を例にご紹介します。

Golfaraでは、2ピースSurlyn球から3ピース・4ピース構造、TPUカバーやキャストPUカバーまで幅広く対応しています。業界が一般的に外皮厚み約2mmの射出成形を採用するなか、Golfaraは圧縮成形工法で外皮厚みを約0.8mmクラスまで薄肉化し、同じ反発をより効率的にディンプル周りへ伝える設計を実現しています。これにより、飛距離と一貫性の両面で優位性を持たせています。

また、USGA/R&Aの直径(42.67mm以上)や重量(45.93g以下)、ODS(Overall Distance Standard:317yd±3yd)を満たしつつ、ディンプル深さ・エッジ形状を±0.005mmクラスで管理するため、CNC加工による精密金型と、カバー厚み0.8〜1.0mm前後の安定した成形条件を組み合わせています。

| 項目 | 一般的なOEM工場 | Golfaraの方針 | OEMバイヤーへの意味 |

|---|---|---|---|

| 金型公差 | 約±0.01mm前後 | 約±0.005mmを目標管理 | 弾道ばらつき・対称性リスクの低減 |

| カバー厚み | 1.0〜1.2mm | 約0.8mm前後 | 反発向上+ディンプル形状の維持 |

| 塗装膜厚 | 管理基準が曖昧なケースも多い | ディンプルを埋めない膜厚レンジを規定 | モデル間・ロット間の飛距離再現性の向上 |

✔ 正しい理解 — USGA認証は「性能証明」であり品質の全てではありません

USGA/R&Aの合格リスト掲載は、そのモデルがルールに適合する性能を持つことの証明です。一方で、認証を更新していない=品質が低い、という意味ではありません。

✘ よくある誤解 — 「リストに載っていない工場=Tourレベルの球を作れない」

実際には、開発・更新コスト(年間5,000〜6,000USD規模)が重く、OEM主体の工場は核心モデルのみ一度認証を取り、その後は安定した材料配合と金型で品質を維持しているケースも多くあります。

CNC加工による精密金型:設計通りの弾道を量産で再現

ディンプル設計を図面通りに再現するには、金型加工とメンテナンスが最重要です。

Golfaraでは、CNC加工機でディンプルの径・深さ・エッジを加工し、キャビティ寸法公差±0.005mmクラスを目標としています。これにより、同一モデルのボールをどの方向から打ってもほぼ同じ空力特性になるよう、形状のばらつきを抑えています。

量産中は、金型の磨耗や表面処理の劣化を定期的にチェックし、必要に応じて再研磨・再製作を行います。さらに、3ピースウレタン球では、コア径・マントル厚み・カバー厚みをそれぞれ測定し、Pro V1と同等レベルの構造一貫性を確認した社外比較も実施しています。OEMバイヤーには、12球単位の寸法・重量・スピン性能をまとめたQCレポートをご提供し、第三者視点で検証しやすい体制を整えています。

塗装の厚み管理:ディンプルを埋めないスプレー技術

塗装膜厚の数十ミクロンの違いが、実質的なディンプル深さを変えてしまい、飛距離やスピン性能に影響します。

一般的な不具合として、塗装の「垂れ」「オレンジピール」「膜厚過多」が挙げられます。これらはディンプルの角が丸くなったり、一部が埋まったりする原因となり、空気抵抗の増加やスピン性能の低下につながります。Golfaraでは、塗装工程で許容膜厚レンジを明確に規定し、抜き取りサンプルの膜厚測定を行うことで「ディンプルを埋めない塗装」を徹底しています。

また、脱模剤の選定や残留管理も重要です。シリコーン系脱模剤は塗装・印刷の密着性に悪影響を与える可能性があるため、水性フッ素系や半永久コーティングなど、後工程に優しいシステムを採用しています。

なお、MOQとリードタイムのイメージとしては、初回OEMは「試作少量+量産本番」の二段階で進めるのが一般的です。ボール構造やカバー材、ロゴ印刷色数によって条件は変わりますが、「数千〜数万球レベルの初回ロット」「試作に数週間+量産に数週間」というスケール感を持っていただくと、プロジェクト全体の計画が立てやすくなります。具体的なロットと納期は、ターゲット市場と販売計画を伺ったうえで個別にご提案します。

オリジナルブランド向けディンプル設計の選び方は?

オリジナルブランドのディンプルパターンは、ターゲットのヘッドスピードと弾道の好みに合わせて決めるのが基本です。そのうえでコース条件と特許リスクを見ながら、安全な汎用配列をベースに最適化します。

ここでは、B2Bバイヤーが自社ブランド用のディンプルパターンを選ぶ際に、どのような軸で判断すれば迷わないかを整理します。

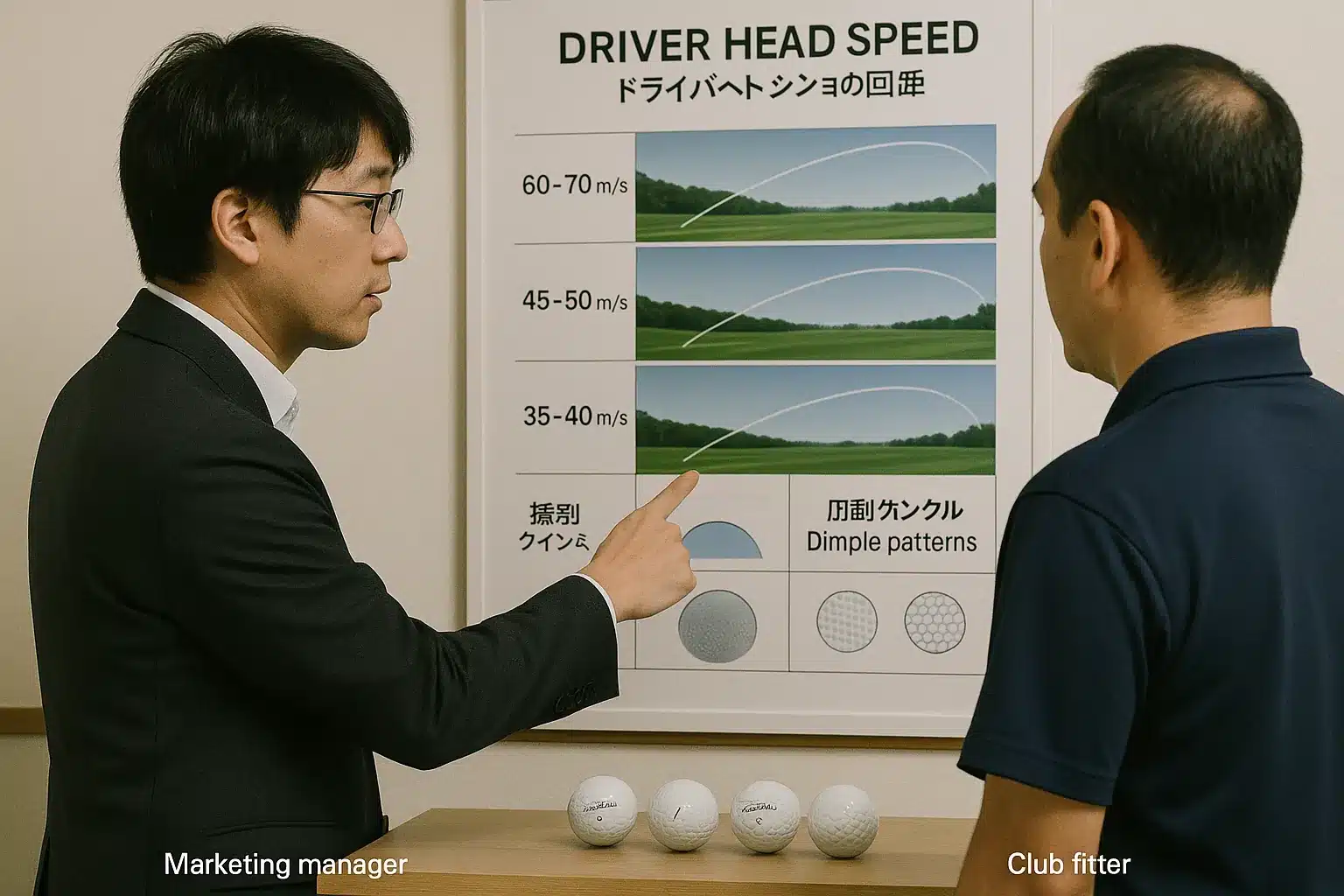

まず大枠として、ターゲットのヘッドスピード帯(〜38m/s、38〜45m/s、45m/s以上)と、求める弾道(高弾道・中弾道・低スピン中弾道)を決めます。そのうえで、「高揚力・高弾道=ディンプル深め+数多め」「風に強い中弾道=ディンプルやや浅め+数は300〜340個」といった方向性を決めると、ディンプル設計の議論がスムーズに進みます。

また、女性・シニア・初心者向けなど低〜中スイングスピード帯では、ディンプルだけでなく低圧縮コアや柔らかめのSurlyn配合と組み合わせることで、立ち上がりやすさとソフトな打感を同時に狙う設計が一般的です。中〜上級者向けの3ピースウレタンでは、ディンプル設計に加えてカバー素材・スピン性能のチューニングも重要になります。

| ターゲット層 | ヘッドスピード目安 | 推奨弾道 | ディンプル設計の方向性 | 備考 |

|---|---|---|---|---|

| 初心者〜高ハンデ | 〜38m/s | 高弾道・高揚力 | ディンプル深め・数多め(350〜400個) | 直進性重視の低スピン設計とセットで調整 |

| 中級者 | 38〜45m/s | 中弾道・やや高スピン | バランス型(320〜380個)、カバー率重視 | 風の強いコースならやや少なめの個数も選択肢 |

| 上級者・競技志向 | 45m/s〜 | 低〜中弾道・高スピン | 数は300〜340個、深さ控えめ | ウレタンカバー+高スピン配合との組み合わせが前提 |

✔ 正しい理解 — 2ピースSurlynもウレタンも「誰向けか」で選ぶべきです

2ピースSurlyn=初心者専用、ウレタン=プロ専用という分け方は極端です。プレー頻度・ヘッドスピード・コース条件次第で、一般アマでもウレタンが合うケースもあれば、上級者でもコスト・耐久性からSurlynを使い分けるケースもあります。

✘ よくある誤解 — 「女性=必ず“レディース球”」「ウレタン=競技専用で難しい」

実際には、同じレディース表記でも低圧縮2ピース〜3ピースまで幅があり、球路や落ち方を試して選ぶのが合理的です。素材や層数は、ターゲット層・価格帯・ブランドストーリーとセットで決めるのがおすすめです。

ターゲット層に合わせる:ヘッドスピードと弾道のマッチング

ディンプル設計を考えるときは、まず想定ユーザーのヘッドスピードと、どのような弾道が「気持ちよい」と感じられるかを整理することが出発点になります。

日本市場では、男性アマチュアの多くがドライバーヘッドスピード38〜45m/s、女性・シニアは30〜38m/sに分布すると言われます。この帯域では、高く上がってキャリーが出るボールを好む層も多く、ディンプル深め・数多めの高揚力設計がフィットしやすい一方、風の強いリンクス系コースでは中弾道で風に強いディンプル設計の方がスコアに結びつくこともあります。

Golfaraでは、OEM相談の際にターゲット層・販売チャネル(練習場・EC・量販店)・予定売価をヒアリングし、2ピースSurlyn〜3/4ピースウレタンの構造とディンプルパターンをセットでご提案します。

特許侵害を避けるための「安全な汎用デザイン」とは

ディンプルパターンは意匠・特許の対象になり得るため、既存の有名ブランドとあまりに似た配置は避ける必要があります。

大手ブランドは、六角形ハニカム格子や特定の帯状パターンなど、特徴的なディンプル配置を意匠・特許で保護していることが多く、これをそのまま模倣すると法的リスクが生じます。OEMとしては、「丸型三角格子+一部アクセント」「ナンバリング位置の工夫」など、汎用性の高い安全なベースパターンを用いながら、ブランドらしさを演出するのが現実的です。

Golfaraでは、USGA/R&Aの合格球リストを参考に、既存モデルと十分に差別化された配列になるよう、CAD段階で確認しながらパターン設計を行っています。知財・テスト費用の負担方法については、契約書でブランド側と事前に取り決めておくことをおすすめします。

USGAルールはディンプル設計にどう影響するか?

USGAとR&Aのルールはディンプル数を直接制限せず、直径・重量・飛距離・初速・対称性を満たすよう配列と金型精度を設計段階から管理することが重要です。

ここでは、「よく飛ぶ」だけでなく「ルールに適合したボール」を作るうえで、ディンプル設計がUSGA/R&Aルールとどう結びついているかを整理します。

USGA/R&Aのボール規格のうち、ディンプル設計に特に関係するのは次の3点です。①直径:42.67mm以上、②ODS:317ydを超えない(許容±3yd)、③球形対称性:異なる軸向きで打ったときのキャリー差平均4.0yd以内・飛行時間差0.40秒以内——という条件を満たす必要があります。

| 項目 | 規定値 | ディンプル設計への影響 | OEMでのチェック方法 |

|---|---|---|---|

| 直径 | 42.67mm以上 | ディンプル深さ・カバー厚みの上限を決める基準 | 3D測定器・リングゲージ |

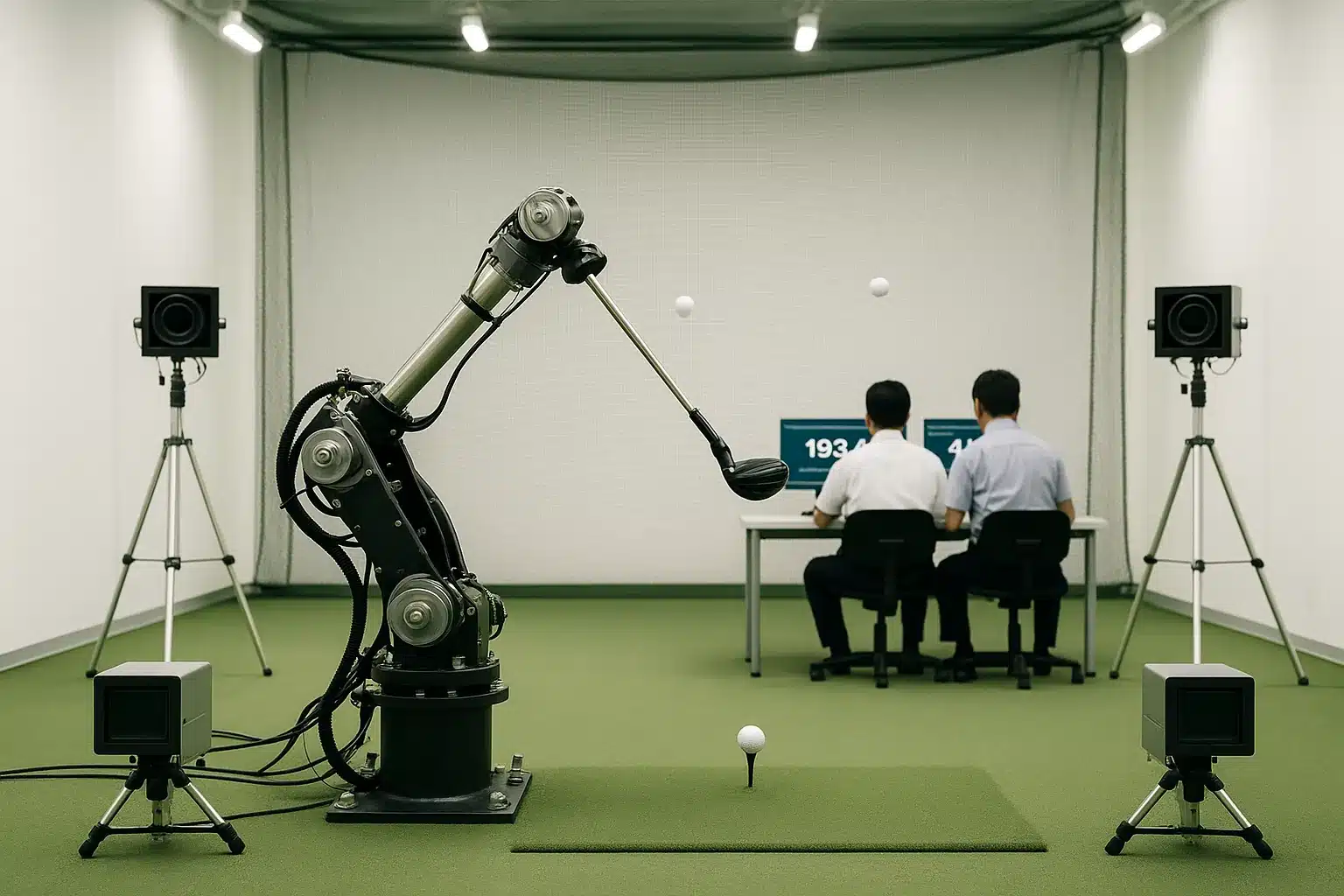

| ODS | 317yd±3yd | 飛び過ぎないようCd/Clと圧縮・反発の上限を管理 | 機械ゴルファーによる打球試験 |

| 対称性 | キャリー差4yd以内等 | ディンプル配列・金型精度・内部構造の偏りを抑える設計・量産 | 軸向き別テスト(PH/PP) |

USGA/R&Aへの新規申請費用は1モデルあたり1,200〜1,350USD、年間維持費も同水準で、24球単位のサンプル送付が必要です。4モデルを維持しようとすると、年間5,500〜6,000USD規模のコストになるため、OEM主体の工場ではすべてのモデルを毎年更新するのではなく、主力モデルのみ認証を取り、その証明をOEM営業に活用するケースが一般的です。

USGA「球の対称性ルール」を前提にしたOEM開発とは

対称性ルールは、ディンプル配列や内部構造が特定の方向だけ有利にならないようにするためのものです。OEM側はここを意識して設計・量産を行う必要があります。

USGAの対称性テストでは、同じボールをPH(極軸水平)とPP(極点対極点)の2つの軸向きで機械ゴルファーから打ち出し、キャリー差と飛行時間差の平均を測定します。この差が規定値を超える場合、「ディンプル配列や内部構造に偏りがあり、球形対称とは言えない」と判断されます。

ディンプルの帯が一方向に偏っていたり、ロゴ周りだけディンプルを削ってデザインを優先しすぎたりすると、特定方向でのみ空力特性が変わり、対称性テストでNGになるリスクがあります。Golfaraでは、CAD段階でディンプル配列の対称性を確認し、試作段階で軸向きを変えた打球テストを行ったうえで量産に入るフローを取っています。

USGA/R&A認証の現実:費用と続け方

USGA/R&Aの合格球リスト掲載は、競技向けモデルにとって非常に強い営業ツールですが、その費用対効果をどう考えるかはブランド戦略次第です。

新規送付・年次更新・再試験(対称性など)を含めると、4モデルで年間5,000〜6,000USD程度のコストがかかり、OEM側の利益率(8〜15%程度)に対して無視できない負担になります。

B2Bバイヤーとしては、(1)競技用途前提のフラッグシップモデルのみ認証を取り、(2)練習場・ギフト向けモデルはルール準拠設計+社内試験にとどめる、というポートフォリオを組むのが現実的です。そのうえで、認証費用・サンプル費用をどちらが負担するかを事前に合意しておくと、後々のトラブルを防ぎやすくなります。

FAQ

ディンプルのないゴルフボールは飛びますか?

いいえ。ディンプルのないボールは、同じ打ち方でもディンプル付きよりキャリーが大きく落ちます。

ディンプルがない球では境界層が早く剥離し、大きな尾流が発生するため、圧力抗力が増えて前方向への推進力が失われます。公開されたCFDシミュレーションでも、同じ7番アイアンで打った場合、無ディンプル球のキャリーは約120m、有ディンプル球は約150mと報告されており、約25%の差が確認されています。OEMとしては、販促用の完全ツルツルボールは「見せ球」と割り切るべきで、実用モデルには必ずディンプルを設けることを推奨します。

ディンプルの形はなぜ丸いものが多いのですか?

丸型ディンプルは金型加工と脱型が容易で量産安定性が高く、コストとのバランスが良いため主流になっています。

丸型ディンプルは、CNC加工と研磨で高い精度を出しやすく、成形後の脱型もスムーズです。そのため、寸法のばらつきが少なく、USGA対称性テストにも通りやすい形状と言えます。一方、六角形や星形などは見た目のインパクトやカバー率向上の余地がありますが、金型費用・磨耗管理・汚れの蓄積など、運用コストも増えます。Golfaraでは、丸型汎用パターンをベースに、一部アクセントとして変形ディンプルを入れるなど、リスクとコストを抑えた提案も可能です。

傷ついたディンプルは飛距離やスピンに影響しますか?

はい。ディンプルの欠けや潰れは局所的な空力を乱し、飛距離低下やスピン軸ブレの原因になります。

ディンプルは、1個1個が境界層の状態をコントロールする役割を持っています。特定の部分だけ深さやエッジ形状が変わると、その側だけ揚力や抗力が変化し、スライス・フック方向への偏りや、想定外のドロップを生む可能性があります。Golfaraでは、Surlyn・TPU・キャストPUなど、用途に応じたカバー材を選定しつつ、外観検査でディンプル欠けや大きな擦り傷の割合を管理しています。練習場用レンジボールでは一定の傷を許容する一方、ブランド主力商品や競技向けモデルでは、より厳しい外観基準を設定することをおすすめします。

ディンプル数が違ってもUSGAルール上は問題ありませんか?

はい。USGAはディンプル数そのものを規定しておらず、個数が違ってもルール違反にはなりません。

USGA/R&Aのボール規格は、直径・重量・ODS・初速・対称性を評価項目としており、ディンプル数や形を直接制限してはいません。そのため、300個でも400個でも、それ自体は問題になりません。ただし、ディンプルが一方向に偏ったり、北半球と南半球で極端に違うパターンを採用したりすると、PH/PP試験でキャリー差が4ydを超え、非対称と見なされるリスクがあります。OEM開発では、「何個にするか」と同時に「どう配置するか」をルール前提で設計することが重要です。

2ピースSurlyn球と3ピースウレタン球でディンプル設計は変わりますか?

はい。構造とカバー材が違うと同じディンプルでも飛び方が変わるため、ターゲット別に設計を微調整するのが一般的です。

2ピースSurlyn球は、低スピン・高耐久・直進性重視の性格が強く、ディンプルは主に飛距離と風の影響を抑える方向で設計されます。3ピースウレタン球では、ドライバーでは低スピン・ショートゲームでは高スピンという二面性を求められるため、コア・マントル・カバーの組み合わせとディンプル形状・カバー摩擦特性をセットで最適化する必要があります。OEMバイヤーとしては、まずターゲット価格帯とユーザー層から2ピースか3ピースかを決め、そのうえでディンプルの最適化を相談するのがおすすめです。

中国工場のディンプル設計・品質はTourレベルに届きますか?

適切な工場とラインを選べば、中国製でもTourレベルのディンプル精度と性能に十分到達できます。

国際貿易統計ベースの推計では、中国は年間3億個前後のゴルフボールを輸出しており、その多くが2ピースSurlynですが、近年は3ピースPUを含む中〜高価格帯OEMも増えています。

まとめ

まとめると、OEM開発におけるディンプル設計の最適解は「300〜400個前後の黄金ゾーン」を起点に、ターゲット層・コース条件・ルール適合性を踏まえて形状・配置・深さを最適化することです。

数値面では、無ディンプル球に比べてディンプル付き球は約25%距離が伸び、300〜400個前後、とくに350個付近にキャリーが最大化しやすいゾーンがあることがシミュレーションから分かっています。「多ければ多いほど飛ぶ」のではなく、Cd/Clバランスが最適化されるディンプル数が存在する、というのがOEM開発のリアルです。

設計面では、ディンプル数だけでなく、形状(丸型・六角形)、表面被覆率、深さ(約0.20〜0.25mm)、エッジ形状、塗装膜厚、金型公差(±0.005mmクラス)を一体として設計・管理する必要があります。ルール面では、USGA/R&Aの直径・重量・ODS・対称性基準を踏まえつつ、「どのモデルで認証を取るか」「費用をどう負担するか」を戦略的に決めることが重要です。

最後に、もし貴社が次のような状況にあれば、Golfaraに一度ご相談ください。

-

ディンプル数300〜400個の範囲で、ターゲット別に弾道を差別化したい

-

2ピースSurlynと3ピースウレタンで、見た目や弾道イメージを揃えたラインナップを作りたい

-

USGA/R&A認証を一部モデルで取得しつつ、他モデルはコストを抑えたい

ターゲット層・想定売価・年間見込み数量を共有いただければ、空力シミュレーションと既存金型の組み合わせを踏まえて、現実的なOEMプランをご提案します。

あわせて読みたい — 中国製ゴルフボール VS ブランド:違いとは?